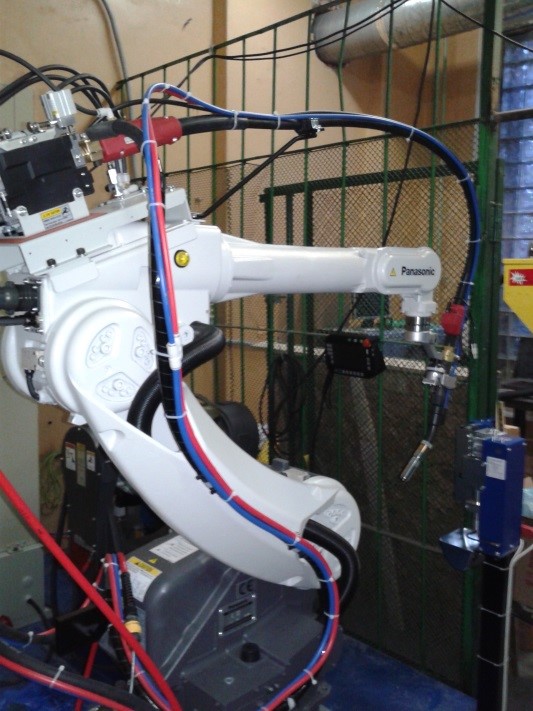

Для осуществления наплавки в нашей лаборатории имеется большой ряд высокотехнологичного оборудования марок EWM, Lincoln Electric, Panasonic, ИТС.

Наплавка производится следующими материалами; алюминий, медь, баббит, олово, цинк, никель, свинец, латунь , бронза, нержавейка, твердосплавные материалы на основе никеля , вольфрама, кобальта, титана.

В зависимости от технологических особенностей эксплуатации изделия и объема наплавочных работ, выбирается способ наплавки:

1. Ручная дуговая наплавка

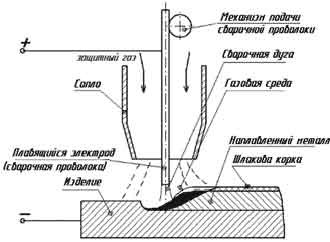

2. Дуговая наплавка в защитном газе плавящимся электродом

3. Дуговая наплавка в защитном газе неплавящимся электродом

4. Дуговая наплавка под флюсом

5. Дуговая наплавка в защитном газе плавящимся электродом в режиме пайка (технологическая особенность оборудования).

Все способы наплавки, кроме ручной дуговой, осуществляются на автоматизированных (робот) системах, что исключает ошибки человека и позволяет добиться наивысшего качества свойств наплавляемого материала. На всем протяжении наплавки ведется запись температурной диаграммы нагрева изделия.

При выполнении любых наплавочных работ твердость и износостойкость наплавленного металла зависят от марки наплавочных материалов, химического состава основного металла, режима наплавки и количества наплавляемых слоев.

Для определения качества изделия имеется большое количество испытательного оборудования неразрушающего и разрушающего контроля.

- Определение геометрии изделия (как до наплавки, так и после). Визуально измерительный контроль на тактильно оптической измерительной машине Carl Zeiss O-inspect.

2. Определение механических свойств материалов в аттестованной лаборатории.

3. Дефектоскопия.

Оптико-шлифовальная установка, токарный и фрезерный станки с ЧПУ позволяют выполнить точную механическую обработку детали.

Нами был выполнен ряд работ:

1. Восстановление шестерней и червячных колес.

2. Изготовление биметаллических втулок, применяемых в деталях электродвигателей.

3. Восстановление валов и роторов.

4. Нанесение плакирующего слоя для антикоррозионных свойств.

И еще масса других ремонтных и производственных работ.